Neben den sogenannten subtraktiven Verfahren zur Materialbearbeitung gibt es inzwischen auch die Möglichkeit, additive Fertigungsmethoden einzusetzen. Für die Industrie 5.0 wird der Einsatz von 3D Druckern die Möglichkeiten zur Individualisierung von Produkten auf eine ganz neue Ebene heben. Neben den bekannten Kunststoff-Druckern für 3D-Modelle gibt es auch Maschinen, die solide Metalle und andere Werkstoffe bis hin zu Beton zum „Ausdrucken“ ganzer Gebäude nutzen können.

Wie unterscheiden sich subtraktive und additive Fertigungsverfahren?

Bei einem subtraktiven Verfahren wird Material aus einem Block abgetragen, bis das gewünschte Werkstück fertig ist. Bildhauer nutzen diese Methode seit Jahrtausenden für die Erschaffung von Marmorstatuen ebenso wie für Holzschnitzereien. Doch auch moderne Fertigungsverfahren wie CNC-Fräsen und CNC-Drehbänke, die aus Metallen Werkzeuge oder Werkstücke mittels Zerspanung herausarbeiten, zählen zu den subtraktiven Fertigungsverfahren. Für die Produktion solcher Werkstücke müssen die exakten Daten in Form eines dreidimensionalen CAD-Modells vorliegen. Diese Dateien werden dann von der CNC-Maschine für die präzise Bearbeitung des Materials verwendet.

Bei einem subtraktiven Verfahren wird Material aus einem Block abgetragen, bis das gewünschte Werkstück fertig ist. Bildhauer nutzen diese Methode seit Jahrtausenden für die Erschaffung von Marmorstatuen ebenso wie für Holzschnitzereien. Doch auch moderne Fertigungsverfahren wie CNC-Fräsen und CNC-Drehbänke, die aus Metallen Werkzeuge oder Werkstücke mittels Zerspanung herausarbeiten, zählen zu den subtraktiven Fertigungsverfahren. Für die Produktion solcher Werkstücke müssen die exakten Daten in Form eines dreidimensionalen CAD-Modells vorliegen. Diese Dateien werden dann von der CNC-Maschine für die präzise Bearbeitung des Materials verwendet.

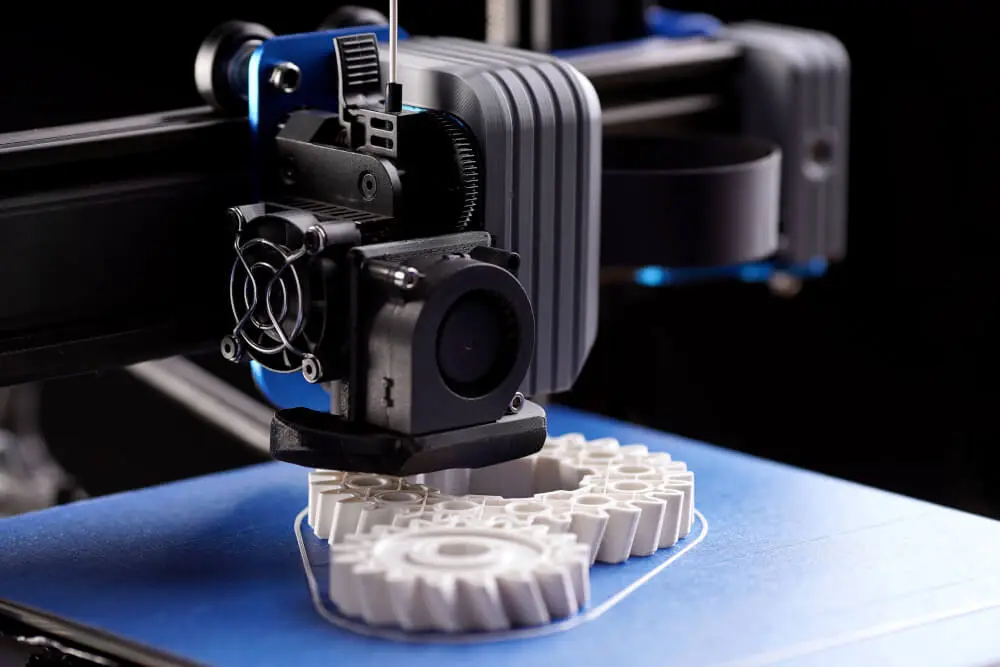

Bei der additiven Fertigung werden ebenfalls CAD-Modelle benötigt. Doch anders als bei der subtraktiven Produktion wird bei additiven Fertigungsmethoden Material in vielen Schichten aufgebaut. Der klassische 3D-Drucker verwendet ein additives Verfahren, bei dem die Schichten mittels geschmolzenem Kunststoff-Filament aufgebaut werden. Dabei verbinden sich die Ebenen miteinander, bis das dreidimensionale Objekt fertiggestellt ist. Je nach Anwendungsbereich gibt es aber auch komplexere Maschinen, die für die additive Fertigung geeignet sind. Metallteile entstehen häufig durch das selektive Verschmelzen spezieller Metallpulver. Im großen Maßstab kommen solche Maschinen auch bereits im Gebäudebau zum Einsatz. Dabei wird der flüssige Beton in ähnlicher Weise wie beim kleinen Drucker in vielen einzelnen Ebenen aufgetragen, bis ein verbundenes Gebäude entsteht.

Wann kommen additive Fertigungsmethoden zum Einsatz?

Unternehmen stehen häufig vor der Entscheidung, welches Fertigungsverfahren für die Herstellung bestimmter Produkte am besten geeignet ist. Hierbei spielen Faktoren wie Herstellungskosten, Materialeigenschaften und Produktionsgeschwindigkeit eine große Rolle. Allerdings gibt es auch Ausschlussmerkmale, die das eine oder andere Verfahren von vornherein als ungeeignet ausscheiden lassen. So lassen sich mit CNC-Maschinen beispielsweise nicht alle geometrischen Formen darstellen. Außerdem können Strukturen im Inneren des Objekts überhaupt nicht oder nur sehr begrenzt bearbeitet werden.

Umgekehrt können Werkstücke aus additiven Verfahren manchmal die Anforderungen an Stabilität und Haltbarkeit nicht erfüllen. Diese Methoden eignen sich hingegen bestens für spezielle technische Anwendungen wie die Prototypentwicklung. Auch die Anfertigung von Gussmodellen, kleinen Fertigungsserien oder die individuelle Fertigung nach Kundenwunsch sind mit solchen Verfahren gut abzubilden. So können dreidimensionale Druckverfahren äußerst komplexe Entwürfe und Designs von filigranen Kleinteilen problemlos umsetzen, die sich anderweitig nicht oder nur unter extremen Kosten realisieren lassen.

In der Praxis setzen viele Unternehmen mittlerweile Hybrid-Verfahren ein und nutzen sowohl subtraktive als auch additive Fertigungsverfahren. Denn für die Großserienherstellung oder für Anwendungen mit extremen Anforderungen an die Stabilität ist die subtraktive Fertigung oft besser geeignet. Kommt es auf die schnelle und kostengünstige Produktion geringer Stückzahlen oder von Einzelstücken an, sind 3D-Fertigungsverfahren oft günstiger.

Vorteile und Nachteile additiver Fertigungsmethoden

Je nach Größe des Druckersystems ist keine komplexe Schulung des Personals erforderlich. Kleine Desktop-Geräte gibt es schon für relativ wenig Geld. Für die Produktion im industriellen Maßstab (z. B. Anlagen für Metalle) können die Kosten mehrere hunderttausend Euro betragen. CNC-Maschinen für Werkstätten gibt es bereits ab rund 2.000 Euro, doch auch hier lässt sich je nach Umfang und Größe der Anlage der Preis deutlich nach oben skalieren.

Für die Einrichtung und Bedienung von CNC-Anlagen ist grundsätzlich qualifiziertes Fachpersonal erforderlich. Außerdem ist die Einrichtung von Fertigungsaufträgen bei additiven Methoden unkomplizierter. Besonders im Bereich der 3D-Drucker sind die Kosten in den letzten Jahren stark gesunken. Daher ist im Rahmen der Digitalisierung die Produktion individuell gefertigter Teile on demand dank additiver Fertigungsverfahren kostengünstig realisierbar.

Hinterlasse einen Kommentar